TA19鈦合金作為一種近α型耐熱鈦合金,相當于美國的Ti-6242S合金,憑借其優良的綜合性能,在航空航天領域,尤其是航空發動機零部件制造中占據重要地位。其具有中等的室溫和高溫強度,良好的熱穩定性、焊接性能以及抗蠕變性能,最高長期工作溫度可達550℃,被廣泛用于制造航空發動機的壓氣機機匣、轉子葉片、飛機蒙皮等關鍵零件。

寶雞利泰金屬基于提供的5篇關于TA19鈦合金的研究論文,對其材料特性、鍛造工藝、熱處理工藝、探傷性能、氧化行為以及表面完整性與疲勞性能等方面進行系統梳理與分析。通過整合各論文中的核心數據與研究結論,深入探討不同工藝參數及環境因素對TA19鈦合金組織和性能的影響,為該合金的生產加工、性能優化及實際應用提供全面且專業的參考。

本文將按照材料特性、鍛造工藝對組織和性能的影響、熱處理工藝的作用、探傷性能分析、氧化行為研究、表面完整性與疲勞性能關系的順序展開論述,最后進行全文總結,明確TA19鈦合金的關鍵特性及各因素的影響規律,為相關領域的研究與應用提供便利。

一、TA19鈦合金材料特性

(一)化學成分

TA19鈦合金的名義成分(質量分數,%)為Ti-6Al-2Sn-4Zr-2Mo-0.1Si,含有α穩定元素Al,中性元素Sn和Zr,同晶型β穩定元素Mo,共析型β穩定元素Si。各元素含量在一定范圍內波動,具體化學成分如表1所示(引自文檔1)。

表1TA19鈦合金的化學成分(質量分數,%)

| 元素 | Al | Sn | Zr | Mo | Si | Fe | C | H | O | N | Ti |

| 上限 | 5.97 | 2.13 | 4.20 | 2.01 | 0.09 | 0.01 | 0.013 | 0.008 | 0.11 | 0.005 | 余量 |

| 下限 | 5.88 | 2.09 | 4.15 | 1.99 | 0.08 | 0.01 | 0.016 | - | 0.12 | 0.006 | 余量 |

(二)基本性能

TA19鈦合金具有中等的室溫和高溫強度,良好的熱穩定性和焊接性能。與Ti-6Al-4V(TC4)相比,在相同溫度下其變形抗力明顯提高。其室溫抗拉強度可達930MPa以上,不同規格的成品棒材室溫和高溫抗拉強度分別為1050、700MPa,屈服強度分別為950、560MPa,均高出標準約15%,且伸長率、高溫持久和高溫蠕變性能均滿足協議標準要求(引自文檔1)。

二、鍛造工藝對TA19鈦合金組織和性能的影響

(一)鍛造工藝參數選擇

鍛造加熱溫度、變形量及變形速度對TA19鈦合金的顯微組織影響較大。β轉變溫度是一個重要的臨界溫度,低于這個溫度即在α+β相區鍛造變形后,經雙重退火處理,可獲得等軸α+β轉變組織;高于β轉變溫度即在β區1050℃鍛造變形后,經雙重退火處理,獲得網籃狀組織(引自文檔1)。

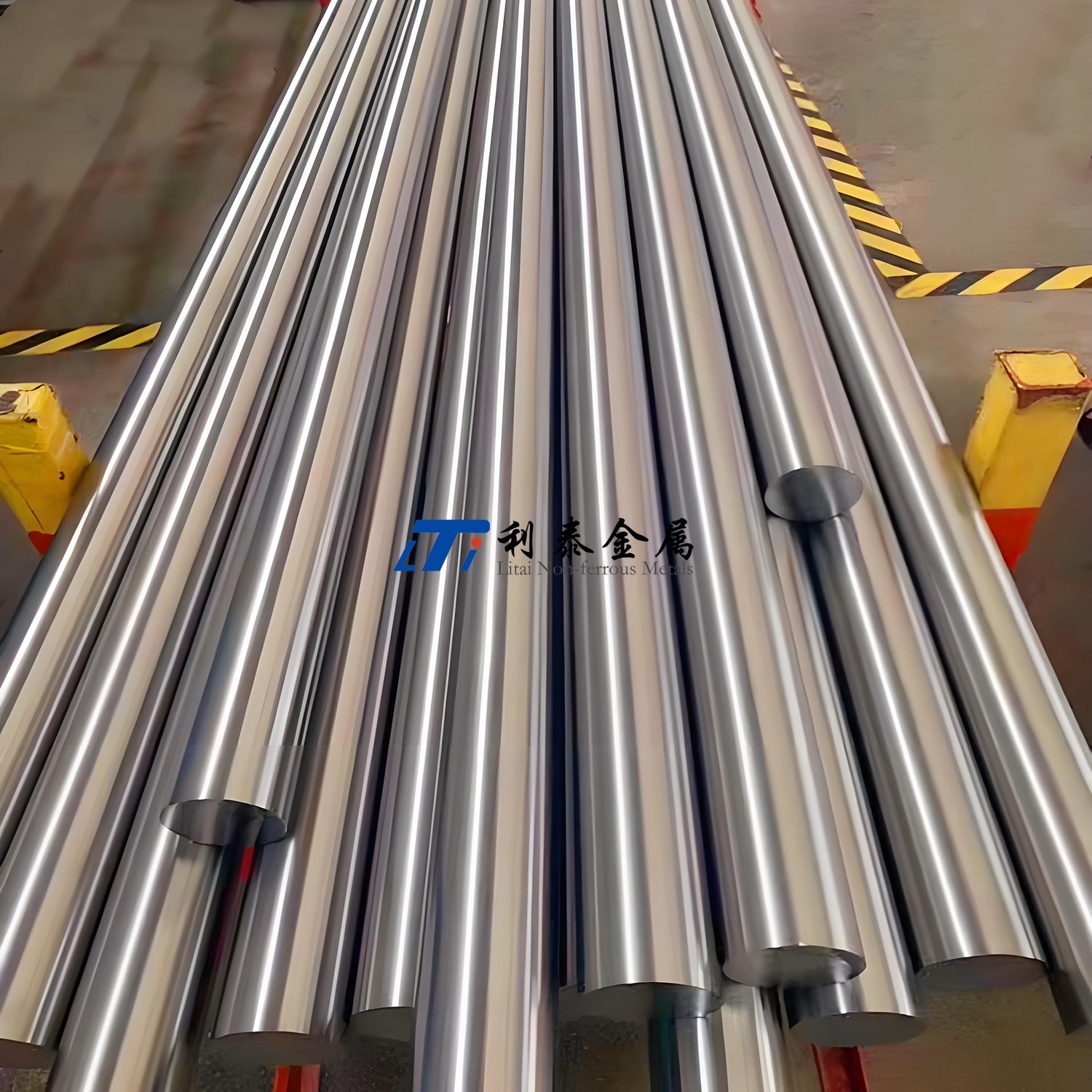

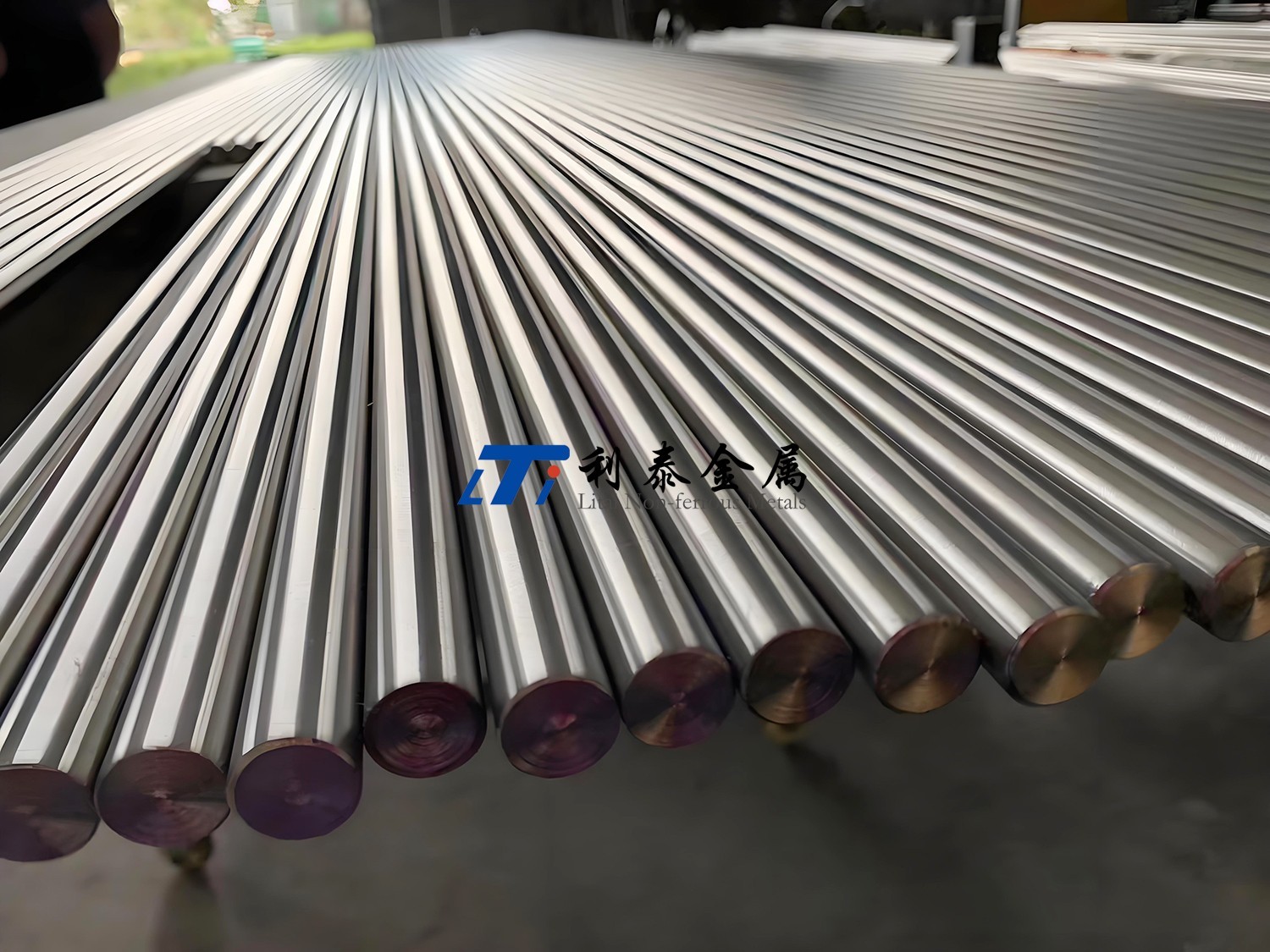

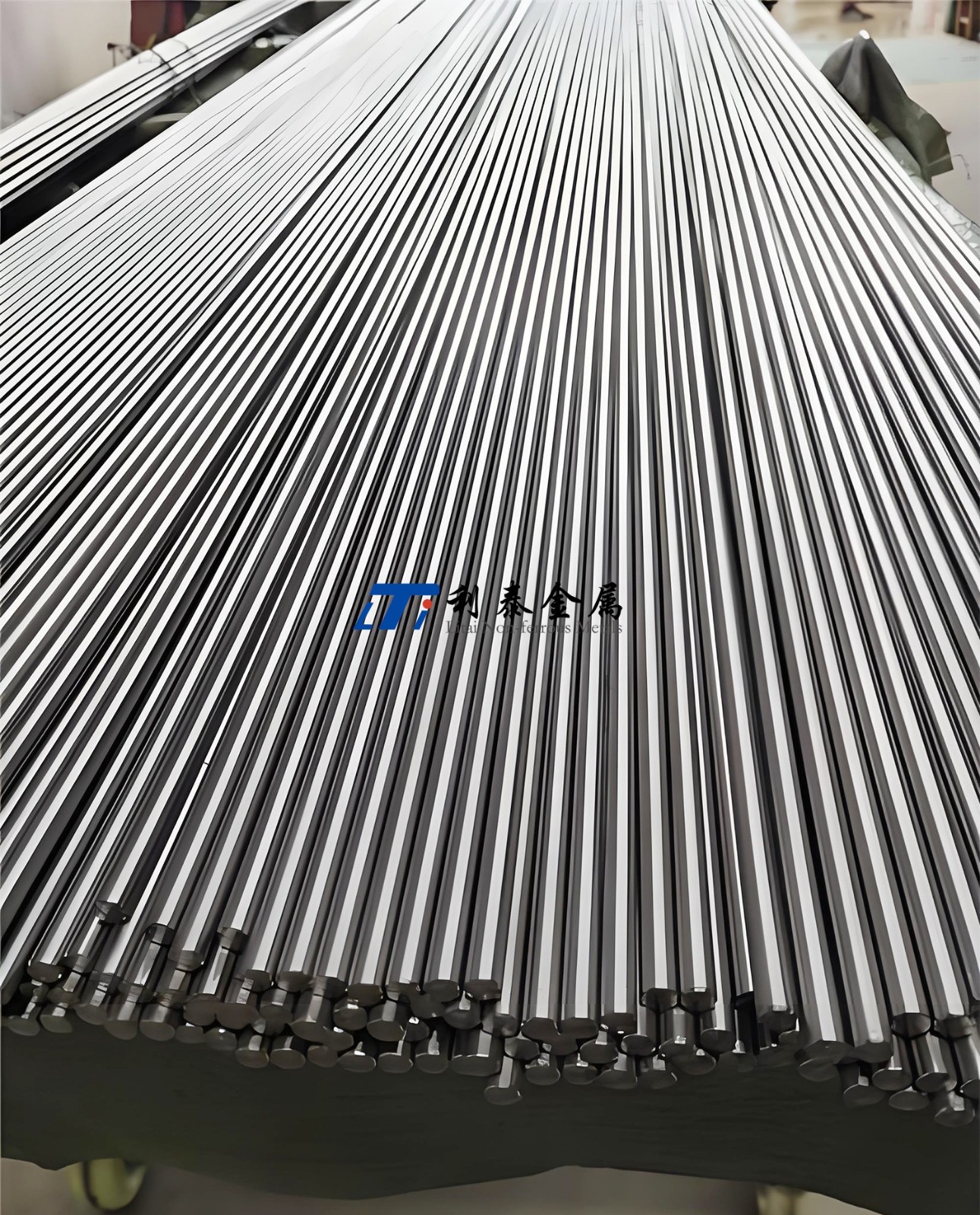

通過選擇合理的鍛造工藝,對規格為φ200mm/φ250mm×長度≥2000mm的TA19鈦合金大規格棒材進行研究,采用β相區和近β相區多火次反復的鐓拔,提高了TA19棒材組織均勻性,細化了晶粒;在α+β相區采用較高溫度(低于β相變點30℃)鍛造成形,獲得了初生α比例(20%~25%)較佳的雙態組織,得到了綜合性能良好的大規格棒材(引自文檔1)。

具體鍛造工藝如下:

在1150℃鑄錠鐓拔,鍛后空冷、修磨;

在β轉變溫度以上40~90℃鐓拔兩火次,鍛后空冷、修磨;

在β轉變溫度以上10~30℃,鐓拔兩火次,鍛后空冷、修磨;

在β轉變溫度以下10~30℃,兩火次鍛造至成品棒材,鍛后空冷(引自文檔1)。

(二)鍛造對組織的影響

采用上述鍛造工藝后,TA19鈦合金成品棒材低倍組織均勻,為模糊晶,無肉眼可見的粗大、清晰晶粒。根據GJB2220-1994圖1的評級規定,兩規格成品棒材低倍組織評級為B2~B3級。高倍組織為初生α相和條狀β轉變組織構成的雙態組織(等軸與條狀的混合組織),即α初+β轉,評級為B5~B6級(引自文檔1)。

兩規格棒材的整體組織均勻性較好,等軸α相呈橢球狀和短條狀,大小均勻分布于β轉變基體上。這表明在β單相區開坯,再經β相區和近β相區多火次反復鐓拔的鍛造過程能較好地起到細化晶粒、改善材料內部組織均勻性的目的(引自文檔1)。

(三)鍛造對性能的影響

TA19鈦合金兩規格棒材室溫和高溫抗拉強度平均值分別為1047、705MPa左右,屈服強度分別為946.5、568.75MPa左右,均高出標準約15%,蠕變性能均符合標準要求。在525℃/480MPa下持久性能也符合標準要求,表明該合金大規格棒材所采用的鍛造工藝是合理的(引自文檔1)。具體力學性能如表2所示。

表2TA19鈦合金兩種規格棒材力學性能

| 規格/mm | 室溫拉伸性能 | 480℃高溫性能 | 蠕變殘余變形量ε(%)510℃/240MPat≥35h | ||||||

| Rm/MPa | Rp0.2/MPa | A5(%) | Z(%) | Rm/MPa | Rp0.2/MPa | A5(%) | Z(%) | ||

| φ250 | 1049 | 949 | 12.0 | 34.0 | 695 | 550 | 18.0 | 40.5 | 0.036 |

| 1044 | 951 | 12.5 | 33.0 | 680 | 560 | 18.5 | 44.0 | 0.040 | |

| φ200 | 1050 | 941 | 17.0 | 42.0 | 725 | 590 | 20.5 | 63.0 | 0.046 |

| 1045 | 945 | 17.0 | 42.0 | 720 | 575 | 20.0 | 60.5 | 0.043 | |

| 標準 | ≥895 | ≥825 | ≥10 | ≥25 | ≥620 | ≥485 | ≥15 | ≥30 | ≤0.1 |

三、熱處理工藝對TA19鈦合金組織及性能的影響

(一)熱處理工藝參數

TA19鈦合金的熱處理制度對其組織和性能有著顯著影響。研究中采用的熱處理制度包括:970℃×60min,空冷+590℃×480min,空冷(引自文檔1);相變點下25℃固溶保溫1h/空冷、595℃時效保溫8h/空冷(引自文檔2);以及5種不同固溶溫度(Tβ-10℃、Tβ-20℃、Tβ-30℃、Tβ-40℃、Tβ-50℃)和相同時效溫度(595℃時效保溫8h后空冷)的固溶時效處理(引自文檔3)。

(二)固溶溫度對組織的影響

固溶溫度對TA19鈦合金顯微組織中的初生α相含量影響顯著,固溶溫度越高,初生α相含量越少。未經熱處理的變形態(R態)顯微組織為兩相區充分變形的等軸組織,初生α相含量超過80%;經過不同固溶溫度處理后,初生α相比率明顯下降(引自文檔3)。

當固溶溫度為Tβ-10℃時,組織中初生α相的含量為15%~18%,在同一個金相視場內α相的尺寸和形狀均勻性稍差,長條α相和等軸α相并存,少量長條α相的最大尺寸可達50μm,個別等軸α相的最大尺寸約為20μm;固溶溫度為Tβ-20℃時,初生α相的含量約為30%~35%,在同一個金相視場內α相的尺寸和形狀均勻性有所改善,但是還是存在少量長條α相,長條α相的最大尺寸約為20μm,等軸α相的平均尺寸約為10μm;固溶溫度為Tβ-30℃時,初生α相的含量約為45%~50%,在同一個金相視場內初生α相的尺寸和形狀均勻性較好,基本以等軸α相為主,等軸α相的平均尺寸約為15μm;固溶溫度為Tβ-40℃和Tβ-50℃時,顯微組織非常接近,初生α相的含量約為65%~75%,在同一個金相視場內初生α相的尺寸和形狀均勻性較好,初生α相已經充分等軸化,等軸α相的平均尺寸約為10μm(引自文檔3)。

(三)熱處理對性能的影響

經相變點以下10℃到50℃固溶保溫1h后風冷,再經595℃時效保溫8h后空冷,獲得的TA19鈦合金的室溫和高溫力學性能均能滿足AMS4975標準的要求,且具有一定的富裕量(引自文檔3)。

固溶溫度選擇相變點以下10℃時,TA19鈦合金的室溫和高溫力學性能及蠕變性能匹配最好,對應的顯微組織中初生α相含量為15%~18%。此時室溫抗拉強度Rm為1045MPa,屈服強度Rp0.2為916MPa,延伸率A為16.5%,斷面收縮率Z為41.0%;482℃高溫抗拉強度為710MPa,屈服強度為540MPa,延伸率為19.5%,斷面收縮率為62.5%;510℃蠕變性能為0.032%(引自文檔3)。

4#和5#熱處理制度(固溶溫度為Tβ-40℃和Tβ-50℃)中的固溶溫度盡管對塑性影響不明顯,但會降低室溫抗拉強度Rm和屈服強度Rp0.2,室溫抗拉強度最大下降幅度達到了35MPa,屈服強度最大下降幅度為32MPa,并且高溫蠕變塑性也有所增加,即抗蠕變性能變差(引自文檔3)。

四、熱加工工藝對TA19鈦合金探傷性能的影響

(一)試驗材料與方案

選取2件規格為φ230的TA19鈦合金棒材,對其分別進行棒料探傷、鐓餅、熱處理前餅坯探傷、熱處理、熱處理后餅坯探傷。探傷工序均在美國ZW-ARTDIMUT/USPC3100設備采用5MHz探頭進行(引自文檔2)。

鐓餅工藝:加熱溫度為相變點下40℃,試料1(φ230×210)鐓至~φ382×76一火完成,試料2(φ230×235)鐓至~φ322×120一火完成(引自文檔2)。

熱處理工藝:相變點下25℃固溶保溫1h/空冷、595℃時效保溫8h/空冷(引自文檔2)。

(二)鐓餅對探傷性能的影響

對比棒料與熱處理前餅坯的探傷結果,發現探傷結果均勻的棒料經過一火鐓餅后沿餅坯徑向出現了明顯的區域性差異,餅坯心部探傷結果較好,外圓部位較差。其中試料1鐓餅變形量為64%,探傷雜波突變部位出現在約3/5R位置;試料2變形量為48%,探傷雜波突變部位出現在約3/4R位置(引自文檔2)。

這是因為鐓餅改變了原始棒料中的組織流線。對于棒料而言,流線是沿著棒料長度方向,當從端面探傷時,探傷方向與流線方向平行,探傷結果較好,從外圓探傷時,探傷方向與流線方向垂直,探傷結果較差。當對棒料進行鐓餅時,流線方向被改變,餅坯外圓部位改變最大,流線由原先的縱向幾乎被改變為徑向,因此從餅坯端面探傷時出現了明顯的分區(引自文檔2)。

(三)熱處理對探傷性能的影響

對比分析餅坯熱處理前后的探傷結果,熱處理后鍛件雜波水平有所降低,但整體探傷趨勢并沒有改變,端面探傷依然是心部較好外圓部位較差。熱處理對探傷結果具有改善作用,原因可能是由于經過高溫固溶階段后,對鍛件組織起到均勻化作用,弱化了流線的方向性。但熱處理對探傷性能的改善程度并不大(引自文檔2)。

(四)有效探傷尺寸的影響

對比棒料與熱前餅坯的水浸探傷結果,發現鐓餅前后單純從鍛件有效探傷尺寸來看,其對探傷結果影響并無顯著規律性。棒料鐓餅前后探傷有效尺寸小的狀態下反而雜波水平較高,這說明鍛件流線的改變對探傷結果的影響作用大于有效探傷尺寸對探傷結果的影響(引自文檔2)。

五、TA19鈦合金氧化行為研究

(一)試驗方法

將TA19鈦合金線切割成尺寸為14mm×14mm×4mm的方塊試樣后,用金相砂紙逐級打磨至1500°,經Cr?O?拋光至光亮,而后經超聲波清洗干凈、吹干。在靜態空氣為試驗氣氛的箱式電阻爐中進行氧化試驗,溫度分別為550℃、650℃和750℃,氧化時間為100h。每隔10h取出一次,空冷至室溫后稱量并記錄坩堝和試樣的總質量,計算試樣的增重量,繪制氧化動力學曲線(引自文檔4)。

(二)氧化動力學曲線

隨著氧化溫度的升高,TA19合金的氧化增重明顯增加。在550℃和650℃氧化100h后,合金的氧化增重分別為1.212mg/cm2和2.624mg/cm2,氧化動力學曲線為直線-拋物線形;而在750℃氧化的合金增重為7.478mg/cm2,氧化動力學曲線為雙直線形(引自文檔4)。

氧化初期,TA19合金表面生成一層氧化膜(TiO?),對基體起到保護作用,而隨著氧化時間的延長,氧化膜逐漸疏松、剝落,氧原子滲入基體內部,進而導致基體的失效(引自文檔4)。

(三)氧化后的形貌與成分

隨著溫度的升高,TA19合金表面氧化物逐漸從顆粒狀生長為短棒狀,氧化層疏松多孔。550℃氧化100h后,基體表面生成一層致密的顆粒狀氧化物,能起到一定阻止氧原子滲入的作用;650℃氧化100h后,表面氧化物顆粒變大,部分顆粒連接形成短棒狀,氧化皮較為疏松,顆粒之間縫隙變大;750℃氧化100h后,基體完全被短棒狀氧化產物所覆蓋,疏松多孔,為氧原子的進入提供了有利通道(引自文檔4)。

表面能譜分析結果顯示,與氧化前基體試樣表面元素含量相比,O元素含量大幅升高,且隨著溫度的升高,O元素含量大致保持恒定,表明經氧化后有大量氧進入合金。Ti元素含量隨著溫度的升高顯著下降,Al元素含量顯著升高(引自文檔4)。

隨著溫度的升高,合金表面氧化膜厚度不斷增加,從550℃的1.5μm增加到750℃的14.5μm。同時,遠離氧化膜逐漸變得疏松多孔,發生剝落現象(引自文檔4)。

(四)氧化產物相組成

TA19合金在550℃氧化100h后,表面有Al?O?、TiO?和Ti?O新相生成,主要是由于Ti和Al在高溫下與氧發生反應;650℃氧化100h后,表面出現Ti?Al相,氧化過程中生成的富Al層與基體中的Ti結合,生成Ti?Al脆性相;750℃氧化100h后,氧化產物主要為TiO?和Al?O?,同時含有Ti?Al脆性相。Ti?Al脆性相與基體熱膨脹系數差別較大,高溫氧化過程中造成熱應力非均勻分布,從而導致表面氧化膜剝落(引自文檔4)。

六、TA19鈦合金端面車削表面完整性的低周疲勞演化

(一)試驗材料與方法

實驗材料為TA19鈦合金,毛坯熱處理制度為960℃×1h固溶+590℃×8h空冷時效。按照航空工業標準HB5287-1996設計疲勞試樣,采用電火花切割方法獲得試樣坯料,進行雙面的端面車削加工,選用硬質合金刀具(TiAlN+Al?O?涂層),切削參數:vc=30m/min,f=0.15mm/r,ap=0.1mm(引自文檔5)。

對疲勞試樣進行20℃室溫及400℃高溫低周疲勞實驗,使用液壓伺服疲勞試驗機進行軸向拉-拉實驗,波形為正弦波,最大應力600MPa,最小應力60MPa,應力比0.1,頻率10Hz(引自文檔5)。

(二)疲勞斷裂分析

在室溫疲勞作用下,TA19鈦合金試樣斷口基本與主應力方向垂直,斷口較為平整,基本符合脆性斷裂;而高溫疲勞下韌窩的拉長現象相當明顯,斷口的疲勞源更多,臺階高度差明顯,在斷口邊緣呈現,基本符合韌性斷裂。這表明在高溫作用下,TA19鈦合金的塑性增強,脆性降低(引自文檔5)。

(三)表面形貌演化

表面波紋度:無論是在室溫還是高溫疲勞的作用下,隨著疲勞循環周次數的增加,表面波紋度的幅值上升而波長下降。高溫疲勞作用下表面波紋度的振幅較室溫疲勞作用下具有一定的提升,這是由于高溫下TA19鈦合金材料的強度減小,且在高溫作用下產生了蠕變,在拉伸過程中產生了更大的變形量(引自文檔5)。

表面粗糙度:在室溫疲勞作用下表面粗糙度的變化規律不明顯;而在高溫疲勞的作用下,表面粗糙度具有較為明顯的下降趨勢。這是因為室溫疲勞下試樣斷裂形式更接近于脆性斷裂,而高溫疲勞下接近于韌性斷裂,基于塑性變形模型的預測結果與高溫下的實際情況基本一致(引自文檔5)。

(四)表面殘余應力演化

室溫疲勞作用下表面殘余應力隨循環周次數增加呈緩慢降低的趨勢,應力松弛情況并不明顯;在高溫疲勞作用下,試件表面殘余應力發生明顯的松弛,松弛速度隨循環周次/保溫時長的增加而降低,整個松弛過程呈指數形式下降,符合Zener-Wert-Avrami模型(引自文檔5)。

在高溫疲勞作用下,溫度載荷的引入類似于去應力退火,為材料內部一些原子與空位的運動提供了一定的能量,促使位錯的可動性提高,位錯阻力降低,使大量糾纏位錯逐漸解開,位錯密度趨于減小,因此表面殘余應力產生了快速的、明顯的松弛(引自文檔5)。

七、全文總結

TA19鈦合金作為一種性能優良的近α型耐熱鈦合金,在航空航天領域具有重要的應用價值。通過對其材料特性、鍛造工藝、熱處理工藝、探傷性能、氧化行為以及表面完整性與疲勞性能的系統研究,可以得出以下結論:

在材料特性方面,TA19鈦合金具有特定的化學成分和優良的綜合性能,其室溫和高溫強度、抗蠕變性能等均能滿足航空發動機等關鍵部件的使用要求。

鍛造工藝對TA19鈦合金的組織和性能影響顯著。采用β相區和近β相區多火次反復鐓拔,以及在α+β相區較高溫度下鍛造成形,可獲得組織均勻、晶粒細化且綜合性能良好的棒材,其力學性能均優于相關標準。

熱處理工藝中,固溶溫度是影響TA19鈦合金組織和性能的關鍵參數。適當的固溶溫度(如相變點以下10℃)結合時效處理,可使合金獲得最佳的室溫和高溫力學性能及蠕變性能,初生α相含量控制在15%~18%時性能匹配最佳。

熱加工工藝中的鐓餅會改變TA19鈦合金的流線,導致餅坯探傷性能出現區域性差異,心部優于外圓;熱處理可在一定程度上改善探傷性能,但效果有限,且流線對探傷結果的影響大于有效探傷尺寸及變形量。

在氧化行為方面,溫度對TA19鈦合金的抗氧化性能影響較大,隨著溫度升高,氧化增重明顯,氧化產物從顆粒狀變為短棒狀,氧化層疏松多孔,750℃時會出現Ti?Al脆性相導致氧化膜剝落。

表面完整性在低周疲勞過程中會發生演化,室溫下疲勞斷裂接近脆性斷裂,高溫下為韌性斷裂;表面波紋度隨疲勞周次增加幅值升高、波長下降;高溫下表面粗糙度降低;高溫下表面殘余應力呈指數形式松弛,符合Zener-Wert-Avrami模型。

綜上所述,TA19鈦合金的性能受多種因素綜合影響,在實際生產和應用中,需合理控制鍛造工藝、熱處理工藝等參數,關注探傷性能、氧化行為及表面完整性與疲勞性能的關系,以充分發揮其優良性能,確保相關部件的安全可靠運行。

引用論文

1.李進元,廖強,李維.《TA19鈦合金大規格棒材的組織和性能研究》.《熱加工工藝》2015年第44卷第17期

2.鄧瑞剛,王波偉,張拓燕,秦衛東.《熱加工工藝對TA19鈦合金探傷性能的影響》.《無損探傷》2019年第43卷第6期

3.張永強,賴運金,張國棟,雷錦文,任勇,尚金金,史小云,王建國.《固溶溫度對TA19鈦合金組織及性能的影響》.《材料開發與應用》2017年第32卷第4期

4.宋有朋,梁文萍,繆強,崔世宇,黃彪子,張毅.《TA19鈦合金氧化行為研究》.《熱處理》2017年第32卷第2期

5.丁小岑,何寧,宋迎東,孫志剛,石耀聞,楊吟飛.《TA19鈦合金端面車削表面完整性的低周疲勞演化》.《航空材料學報》2021年第41卷第4期

相關鏈接

- 2025-08-17 多工藝耦合下TA15鈦合金棒組織演化與高溫性能協同調控機制

- 2025-08-02 熱處理工藝對海洋工程及深海探測裝備用Ti80鈦合金棒材組織與性能的縱深影響分析

- 2025-07-25 熱壓溫度對擴散連接Ti60鈦合金棒組織與性能的影響

- 2025-07-19 熱輸入對TB9鈦合金棒激光焊接接頭顯微組織的影響

- 2025-06-23 從"跟跑"到 "并跑":Ti80鈦合金產業化三大矛盾破解與技術突圍路徑

- 2025-05-14 國內自主研發Ti80鈦合金的制備工藝突破和前沿應用案例

- 2025-05-13 滲碳處理對TA31鈦合金棒組織及性能影響

- 2025-02-28 利泰金屬定制超高強度高溫穩定性輕量化航空用TC19鈦合金棒

- 2025-02-20 利泰金屬一站式談TA23鈦合金棒的應用領域與性能特點

- 2025-01-13 低溫冷風微量潤滑技術對TC6鈦合金棒加工特性的應用研究