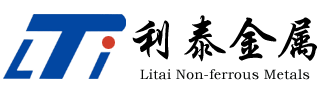

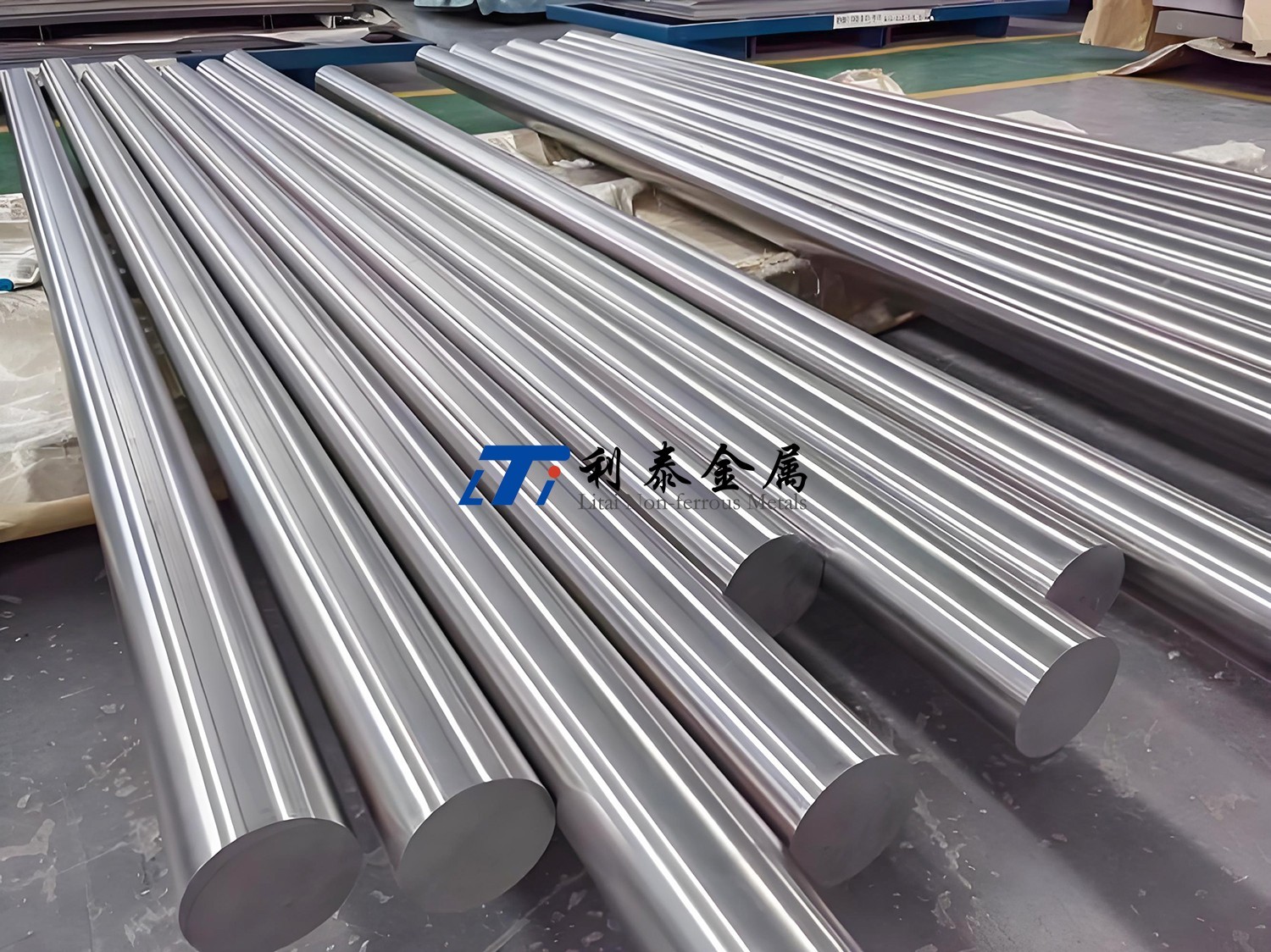

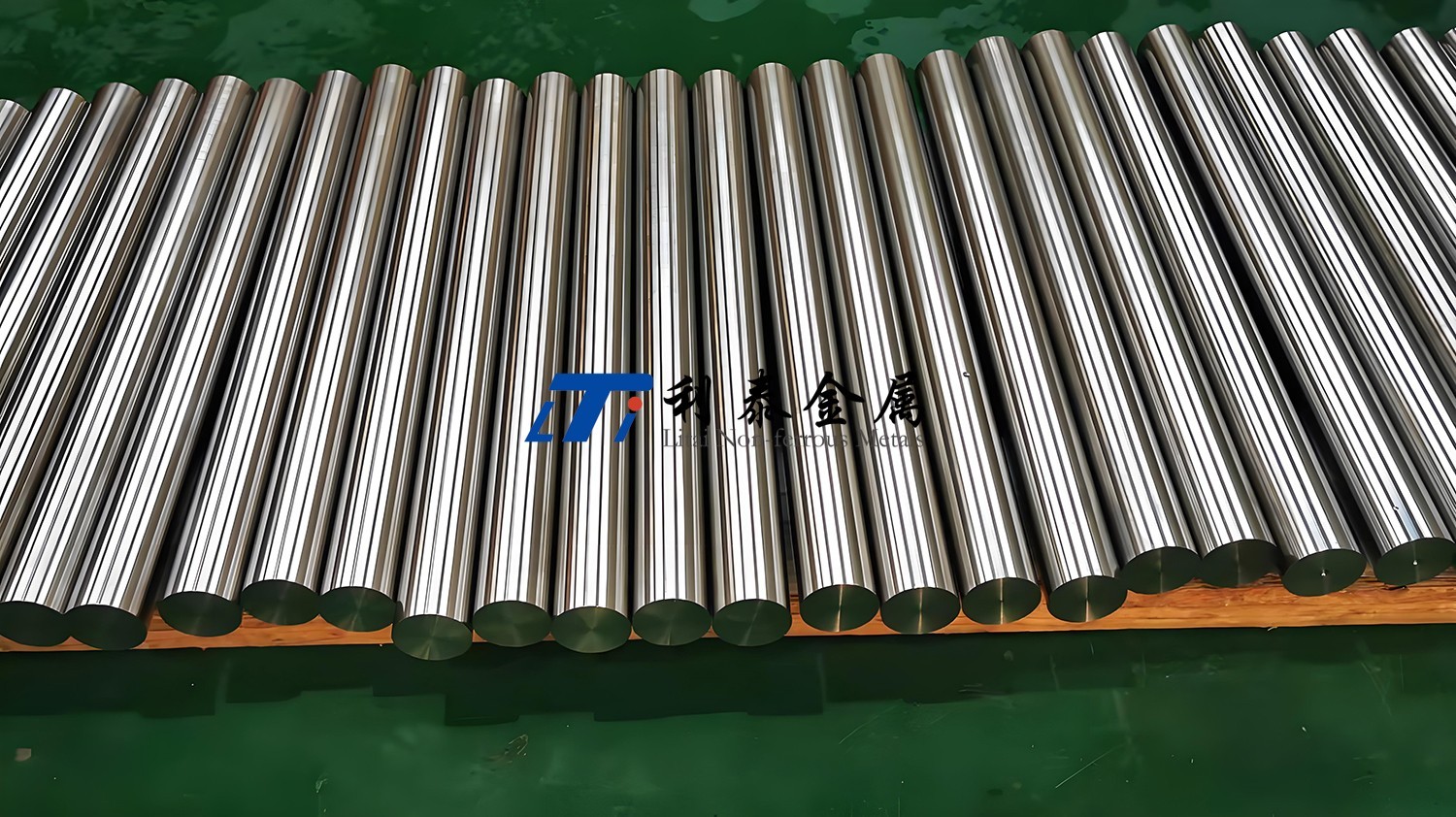

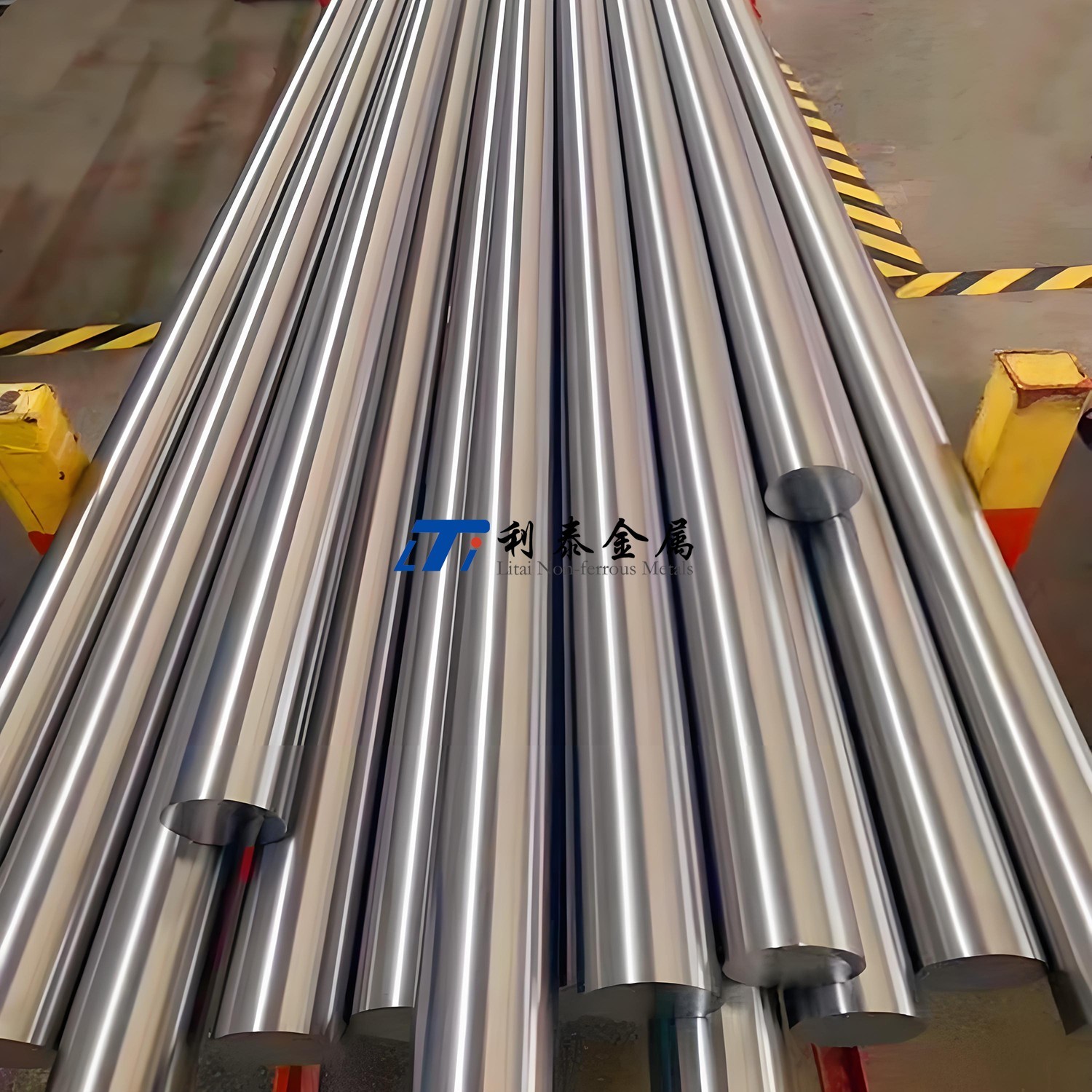

Ti80合金作為一種近α型鈦合金,其名義成分為Ti-6Al-3Nb-2Zr-1Mo,憑借低密度、高比強度、優(yōu)異的耐海水腐蝕性及良好的焊接性能,在船舶、石油工業(yè)、深潛器等海洋工程領(lǐng)域應(yīng)用日益廣泛。與傳統(tǒng)鈦合金相比,其綜合性能更優(yōu),尤其在高壓容器、耐壓殼體等關(guān)鍵結(jié)構(gòu)件中展現(xiàn)出不可替代的優(yōu)勢。然而,該合金存在難變形、組織均勻性不易控制等特點,導(dǎo)致其力學(xué)性能穩(wěn)定性不足,限制了其進一步工程化應(yīng)用。

熱加工、熱處理、熱變形及焊接等工藝是調(diào)控Ti80合金組織與性能的核心手段。熱加工過程中的變形量、加工方式,熱處理中的溫度、保溫時間、冷卻方式,熱變形溫度以及焊接工藝參數(shù)等,均會顯著影響合金的顯微組織(如等軸α相、片層組織、β轉(zhuǎn)變組織等),進而改變其抗拉強度、屈服強度、塑性及沖擊韌性等關(guān)鍵力學(xué)性能。系統(tǒng)研究這些工藝與組織、性能的關(guān)聯(lián)規(guī)律,對優(yōu)化工藝參數(shù)、保障材料安全服役具有重要意義。

利泰金屬基于4篇關(guān)于Ti80合金的研究論文,系統(tǒng)梳理熱加工、熱處理、熱變形溫度及焊接工藝對Ti80合金顯微組織和力學(xué)性能的影響,總結(jié)各工藝的最佳參數(shù)范圍,分析組織演化與性能變化的內(nèi)在機制,為Ti80合金的工程化生產(chǎn)及應(yīng)用提供理論支撐和實踐指導(dǎo)。

一、Ti80合金概述

1.1化學(xué)成分與分類

Ti80合金屬于近α型鈦合金,其化學(xué)成分以鈦為基體,主要添加元素包括鋁(Al)、鈮(Nb)、鋯(Zr)、鉬(Mo)等,具體成分范圍如下(質(zhì)量分數(shù)):Al5.5%~6.5%、Nb2.5%~3.5%、Zr1.5%~2.5%、Mo0.6%~1.5%,同時含有少量雜質(zhì)元素(Fe≤0.25%、Si≤0.15%、C≤0.10%、N≤0.05%、H≤0.015%、O≤0.15%)[1]。其中,Al為α穩(wěn)定元素,可通過固溶強化提高合金強度;Zr為中性元素,有助于改善合金塑性;Nb和Mo為β穩(wěn)定元素,可細化組織并提升合金的高溫穩(wěn)定性[1][4]。

1.2性能特點與應(yīng)用

Ti80合金的性能優(yōu)勢顯著:密度僅為鋼的約44%,強度質(zhì)量比卻比鋼高40%以上;耐海水及多種腐蝕介質(zhì)性能優(yōu)異,無低溫脆性,且具有無磁、焊接性能良好等特點[1]。與常用的Ti-6Al-4V(ELI)合金相比,其綜合性能更優(yōu),尤其在抗疲勞性能和耐蝕性方面表現(xiàn)突出[1]。

基于上述性能,Ti80合金被廣泛應(yīng)用于海洋工程領(lǐng)域:可制造深潛器的耐壓殼體、船舶焊接結(jié)構(gòu)件、高壓容器等關(guān)鍵部件;在石油工業(yè)中,用于耐高壓、耐腐蝕的管道及設(shè)備構(gòu)件[1][2][3]。

二、熱加工工藝對Ti80合金組織及性能的影響

熱加工工藝(如鍛造、軋制)通過改變合金的變形量和加工方式,直接影響其顯微組織的細化程度、相組成及分布,進而調(diào)控力學(xué)性能。

2.1變形量的影響

對Ti80合金棒材進行精鍛加工時,隨著變形量從66%增加至93%,室溫拉伸性能(抗拉強度、屈服強度)逐漸升高,而沖擊韌性顯著下降,塑性(延伸率、斷面收縮率)變化不明顯[2]。具體數(shù)據(jù)顯示:變形量66%時,抗拉強度約為840MPa,沖擊韌性約為720kJ/m2;當變形量增至93%,抗拉強度升至約920MPa,沖擊韌性卻降至約563kJ/m2[2]。

這一現(xiàn)象與組織演化密切相關(guān):隨著變形量增加,初生α相逐漸細化,通過細晶強化作用提高了拉伸強度;但過度變形導(dǎo)致次生α相減少且組織均勻性下降,不利于沖擊功的吸收,從而降低沖擊韌性[2]。當變形量達到93%時,初生和次生α相均顯著細化,這種組織特征進一步加劇了沖擊韌性的下降[2]。

2.2加工方式的影響

對比精鍛與軋制兩種加工方式,在相近變形量下,軋制棒材的沖擊韌性略高于精鍛棒材。例如,變形量97%的軋制棒材沖擊韌性約為585kJ/m2,而變形量93%的精鍛棒材沖擊韌性僅為563kJ/m2[2]。

原因在于:軋制過程中變形溫升較大,棒材始終保持較高的變形溫度,導(dǎo)致組織中初生α相含量較少,亞穩(wěn)β相比例增加,而亞穩(wěn)β相有助于提升材料的韌性[2]。此外,軋制的變形均勻性優(yōu)于精鍛,可減少組織缺陷(如微裂紋、夾雜),進一步改善沖擊性能[2]。

三、熱處理工藝對Ti80合金組織及性能的影響

熱處理是優(yōu)化Ti80合金組織與性能的關(guān)鍵后續(xù)工藝,通過控制加熱溫度、保溫時間及冷卻方式,可實現(xiàn)組織的均勻化、相比例的調(diào)控,進而獲得所需力學(xué)性能。

3.1退火溫度的影響

3.1.1800℃~900℃溫度范圍

對同一規(guī)格的Ti80合金棒材(如Φ14.5mm)在800℃~900℃范圍內(nèi)進行退火處理(保溫60min,空冷),力學(xué)性能呈現(xiàn)以下規(guī)律[1]:

抗拉強度隨溫度升高逐漸降低:800℃時抗拉強度最高(約950MPa),900℃時降至最低(約850MPa);

屈服強度隨溫度升高逐漸升高:800℃時約800MPa,900℃時升至約850MPa;

塑性指標(延伸率、斷面收縮率)在800℃~850℃變化不明顯(延伸率約12%~14%,斷面收縮率約40%~45%),但在900℃時顯著升高(延伸率約18%,斷面收縮率約55%);

沖擊韌性隨溫度升高逐漸提高,900℃時沖擊值較800℃提升約30%[1][3]。

組織分析表明:800℃~850℃退火時,組織以等軸α相(含量60%~70%)和條狀β轉(zhuǎn)變組織為主,α相呈橢球狀或短條狀,分布均勻[1];升至900℃時,β相比例增加,α相發(fā)生粗化,且β轉(zhuǎn)變組織更易形成,這種組織特征有利于提升塑性和沖擊韌性,但會降低抗拉強度[1]。

3.1.2900℃~980℃溫度范圍

當退火溫度升至900℃以上(900℃~980℃,保溫75min,空冷),Ti80合金的室溫拉伸性能(抗拉強度、屈服強度)變化趨于平緩(抗拉強度穩(wěn)定在890MPa~910MPa,屈服強度約760MPa~780MPa),但沖擊韌性顯著提高[2]。其中,940℃~980℃退火時,沖擊韌性可達800kJ/m2以上,顯著高于900℃時的約720kJ/m2[2]。

組織上,940℃~980℃退火后,合金形成等軸組織,初生α相進一步等軸化且含量降低,亞穩(wěn)β相比例增加,這種組織可有效延緩裂紋擴展,從而提高沖擊韌性[2]。當溫度達到980℃時,出現(xiàn)雙態(tài)組織(少量等軸α相+片層α相),沖擊韌性仍維持在較高水平[2]。

3.2保溫時間與冷卻方式的影響

3.2.1保溫時間

在825℃退火時,保溫1h~2h的空冷處理可使Ti80合金獲得最佳力學(xué)性能:抗拉強度約900MPa,屈服強度約820MPa,延伸率約16%,沖擊值約600kJ/m2[1]。保溫時間過短(<1h)會導(dǎo)致組織均勻性不足,強度波動較大;保溫時間過長(>2h)則會引起α相粗化,降低強度[1]。

3.2.2冷卻方式

對比空冷(AC)與爐冷+空冷(FC至900℃后AC)兩種冷卻方式,在相同退火溫度(940℃,保溫75min)下,空冷處理的棒材沖擊韌性(803kJ/m2)顯著高于爐冷+空冷(563.5kJ/m2)[2]。原因在于:爐冷過程中,次生α相明顯長大并粗化(甚至球化),亞穩(wěn)β相比例急劇降低,而粗大的次生α相易成為裂紋源,導(dǎo)致沖擊韌性下降[2]。

四、熱變形溫度對Ti80合金組織及性能的影響

熱變形溫度直接決定Ti80合金的相變行為和組織形態(tài),進而影響其力學(xué)性能。以恒應(yīng)變速率(0.1s?1)、變形量60%的熱壓縮試驗為例,900℃、950℃、1000℃三個溫度下的組織與性能差異顯著[3]。

4.1組織特征

900℃變形:組織為等軸組織,在轉(zhuǎn)變β基體上分布著大量等軸α相(含量約70%),α相尺寸均勻(約5μm~10μm)[3];

950℃變形:形成混合組織,β基體上分布少量等軸α相(含量約30%~40%),同時出現(xiàn)片層狀α相[3];

1000℃變形:組織為片層組織,由β相轉(zhuǎn)變形成的片層α相(長徑比約10:1)與β基體交替分布[3]。

這種組織差異源于Ti80合金的相變點(約980℃~1020℃):900℃低于相變點,以α相變形為主,易形成等軸組織;1000℃高于相變點,β相變形后冷卻時發(fā)生β→α轉(zhuǎn)變,形成片層組織;950℃接近相變點,部分α相轉(zhuǎn)變?yōu)棣孪啵市纬苫旌辖M織[3]。

4.2力學(xué)性能差異

4.2.1強度

三種溫度變形后的室溫拉伸強度差別不大:抗拉強度均在900MPa~950MPa范圍內(nèi),屈服強度約800MPa~850MPa[3]。這是因為等軸α相、片層α相的強度貢獻相近,且熱變形后的組織強化效應(yīng)(如位錯密度、晶界強化)差異較小[3]。

4.2.2塑性與沖擊韌性

塑性:900℃變形后塑性最佳(延伸率約11.4%),950℃次之(約10.8%),1000℃最差(約9.8%)[3]。等軸組織在拉伸時,α相滑移可向周圍β相擴展,滑移帶間距小,推遲空洞形成,故塑性優(yōu)異;而片層組織中,位錯易沿平行α片滑移,導(dǎo)致早期不均勻變形,塑性下降[3]。

沖擊韌性:1000℃變形后沖擊吸收功最高(65.1J),950℃次之(57.3J),900℃最低(54.2J)[3]。片層組織可使裂紋擴展路徑曲折(需穿越α集束或沿α/β相界面擴展),消耗更多能量;等軸組織中裂紋可平直穿過,故韌性較低[3]。

綜合來看,950℃變形后的Ti80合金兼具較好的塑性(10.8%)和沖擊韌性(57.3J),綜合力學(xué)性能最優(yōu)[3]。

五、Ti80合金焊接工藝及性能研究

Ti80合金的焊接性能直接影響其在焊接結(jié)構(gòu)件(如船舶焊接件、管道)中的應(yīng)用,需通過合理選擇焊接方法、工藝參數(shù)及焊后熱處理,保障接頭質(zhì)量。

5.1焊接特點

Ti80合金的焊接具有以下特征[4]:

易污染脆化:高溫區(qū)(>300℃)易受空氣(O、N、H)、水等污染,導(dǎo)致接頭脆化;

過熱相變:相變點約1010℃~1020℃,焊接熱循環(huán)易使焊縫及熱影響區(qū)形成粗大β相或針狀組織,降低塑性;

金屬污染敏感:鐵、銅等金屬雜質(zhì)易形成脆性相,導(dǎo)致裂紋;

氣孔傾向:焊前清理不當或保護不良時易產(chǎn)生氣孔[4]。

5.2焊接方法與參數(shù)

采用鎢極氬弧焊(GTAW)、等離子弧焊(PAW)+自動鎢極氬弧焊(ZGTAW)兩種方法可實現(xiàn)Ti80合金的高質(zhì)量焊接[4]:

手工鎢極氬弧焊:選用STi80A焊絲(Ti-5Al-2Nb-2Zr-0.5Mo),焊接電流120A~180A,電壓14V~22V,氬氣保護流量10L/min~25L/min,層間溫度控制在100℃以內(nèi)[4];

等離子弧焊+自動鎢極氬弧焊:等離子弧打底(電流200A~230A,電壓24V~26V),自動鎢極氬弧焊面層(電流180A~210A,電壓12V~15V),保護氣體流量≥20L/min[4]。

兩種方法焊接的接頭經(jīng)外觀、著色及射線檢測,均未發(fā)現(xiàn)裂紋、氣孔等缺陷,內(nèi)在質(zhì)量達AB級(1級片)[4]。

5.3焊接接頭性能

5.3.1拉伸性能

焊接接頭抗拉強度均高于母材標準要求(≥840MPa):手工鎢極氬弧焊接頭約950MPa~955MPa,等離子弧焊+自動鎢極氬弧焊接頭約975MPa~1000MPa[4]。斷裂位置多位于焊縫,呈塑性斷裂特征,表明接頭強度與母材匹配良好[4]。

5.3.2沖擊韌性

0℃下的沖擊試驗顯示:未熱處理的等離子弧焊+自動鎢極氬弧焊接頭焊縫沖擊值約38J~46J,熱影響區(qū)約42J~50J;經(jīng)615℃×1.5h焊后熱處理的接頭沖擊值略有下降(焊縫約30J~34J,熱影響區(qū)約26J~28J),但仍滿足工程要求[4]。

5.3.3組織與硬度

母材組織:大量帶狀等軸α相+少量β相;

未熱處理焊縫:粗大塊狀β相+針狀/塊狀α相,硬度約299HV~318HV(低于母材);

熱處理后焊縫:小塊狀β相+針狀/條狀α相,硬度升至375HV~399HV(與母材相當)[4]。

焊后熱處理可細化晶粒、改善組織均勻性,雖使強度略有降低,但提高了焊縫硬度和抗變形能力[4]。

六、結(jié)論與展望

6.1主要結(jié)論

熱加工工藝:Ti80合金精鍛時,變形量增加可提高拉伸強度但降低沖擊韌性,軋制工藝在相近變形量下的沖擊韌性優(yōu)于精鍛;建議根據(jù)性能需求選擇變形量(強度優(yōu)先選90%~93%,韌性優(yōu)先選66%~77%)[2]。

熱處理工藝:825℃×1h~2h空冷可獲得最佳綜合性能(抗拉強度約900MPa,沖擊韌性約600kJ/m2);若需更高沖擊韌性,可采用940℃~980℃×75min空冷,沖擊韌性可達800kJ/m2以上[1][2]。

熱變形溫度:900℃變形塑性最佳,1000℃變形沖擊韌性最優(yōu),950℃變形綜合性能最好,建議根據(jù)應(yīng)用場景選擇(塑性優(yōu)先選900℃,韌性優(yōu)先選1000℃,綜合需求選950℃)[3]。

焊接工藝:等離子弧焊+自動鎢極氬弧焊接頭性能最優(yōu),焊后經(jīng)615℃×1.5h熱處理可改善組織均勻性;焊接接頭抗拉強度≥950MPa,沖擊韌性≥26J,滿足海洋工程要求[4]。

6.2展望

未來研究可聚焦以下方向:一是探索熱加工-熱處理復(fù)合工藝對Ti80合金組織的協(xié)同調(diào)控機制,進一步提升性能穩(wěn)定性;二是優(yōu)化大厚度構(gòu)件的焊接工藝,減少熱影響區(qū)寬度;三是開展長期服役環(huán)境(如海水腐蝕、交變載荷)下的性能退化研究,為壽命評估提供數(shù)據(jù)支撐。

參考文獻:

[1]侯鵬,李進元,李維,等。熱處理工藝對Ti80合金棒材組織及性能的影響[J].機械工程與自動化,2013(2):107-108.

[2]羅錦華,朱燕麗,孫小平,等。熱加工及熱處理工藝對Ti80合金棒材組織和性能的影響[J].鈦工業(yè)進展,2016,33(2):20-24.

[3]姚川,郭凱,孟康,等。熱變形溫度對Ti80鈦合金顯微組織和力學(xué)性能的影響[J].中國材料進展,2019,38(3):305-307.

[4]杜永勤,王建平,王書華,等。新型Ti-6Al-3Nb-2Zr-1Mo(Ti80)合金焊接工藝研究[J].石油化工設(shè)備,2015,44(2):67-73.

相關(guān)鏈接

- 2025-05-14 國內(nèi)自主研發(fā)Ti80鈦合金的制備工藝突破和前沿應(yīng)用案例

- 2024-08-15 熱輸入對Ti180鈦合金電子束焊接接頭組織和力學(xué)性能的影響

- 2024-01-29 潛艇艦船用Ti80鈦合金棒材黑斑缺陷分析

- 2023-10-03 利泰金屬定制航空船舶制造用TA15鈦合金板 Ti80鈦鍛件 TA9鈦棒 庫存充足 廠家直供

- 2022-10-09 定制艦船用Ti80鈦棒 Ti80鈦板 Ti80鈦鍛件 材質(zhì)保證 利泰現(xiàn)貨直銷

- 2022-03-09 海洋工程用超大規(guī)格Ti80鈦合金鍛坯制備研究

- 2021-09-27 Ti31Ti80Ti75鈦鍛件鈦合金棒在海洋工程裝備中的應(yīng)用實例

- 2021-08-01 利泰金屬定制船舶制造用Ti80鈦合金 Ti80鈦棒 Ti80鈦鍛件

- 2021-07-19 定制船舶用Ti31鈦棒 Ti80鈦棒 φ3.0~300mm×L1000~6000mm

- 2021-05-11 我國海洋工程用Ti31/TB19/Ti80鈦合金現(xiàn)狀和發(fā)展趨勢